Машина для розлива жидкостей Гондора

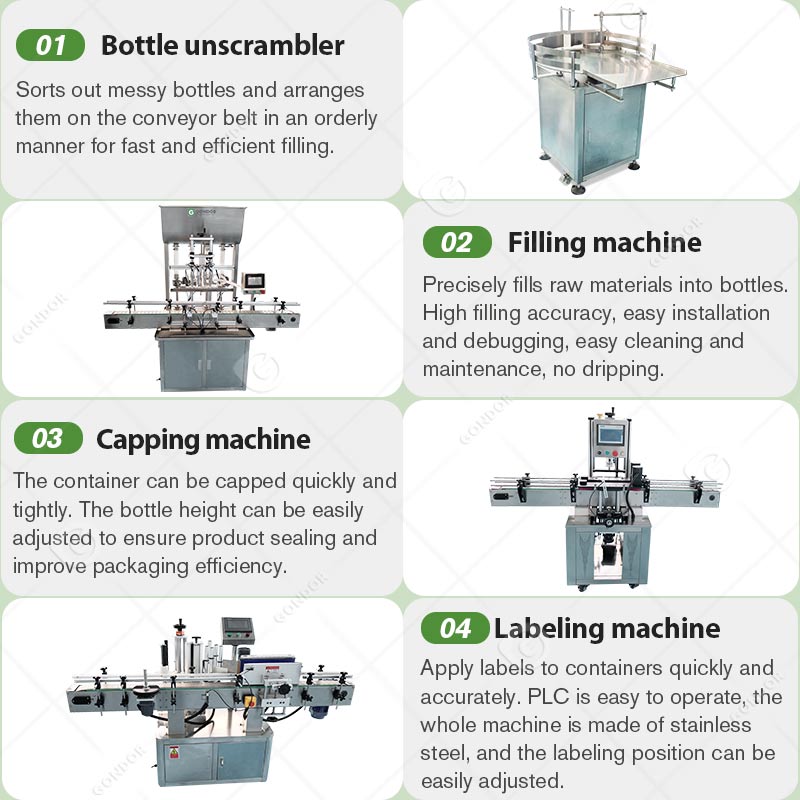

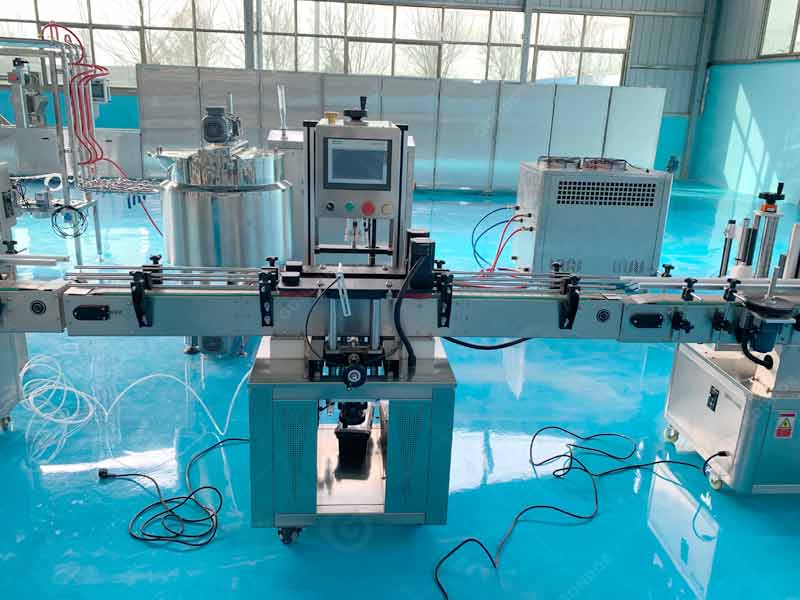

Этот линия розлива жидкости включает автоматическую сортировку бутылок, точное заполнение, высокоскоростное уплотнение, и интеллектуальная маркировка, формирование комплексной автоматической упаковочной системы. Вся линия оснащена интеллектуальной системой управления ПЛК., в сочетании с высокоточным модулем наполнения, который может контролировать ошибку наполнения каждой бутылки с жидкостью внутри 1%, таким образом удовлетворяя потребности высокоскоростного, крупномасштабный, и точное производство. В то же время, оборудование изготовлено из пищевого 304 нержавеющая сталь, который соответствует международным стандартам здравоохранения, и не только стабилен в работе, но и удобен в обслуживании., что делает его очень подходящим для современной индустрии упаковки жидкостей..

Спецификация производственной линии розлива жидкостей

| Продукты | Расшифровщик бутылок | Разливочная машина | Укупорочная машина | Этикетировочная машина |

| Напряжение | 220в | |||

| Власть | 120ш | 500ш | 0.8кВт | 1.5кВт |

| Урожай | / | 5-60 бутылок/мин | 30-60 штук/мин | 20-200 штук/мин |

| Масса | 120кг | 800кг | 550кг | 270кг |

| Размер(мм) | 1250*1250*1350 | 2000*1250*1600 | 2000*850*1800 | 1220*1250*1470 |

| Диаметр бутылки | / | / | ∅35-∅140 мм | ∅30-∅180 мм |

| Высота этикетки | / | / | / | 15-150мм |

| Длина этикетки | / | / | / | 25-300мм |

| Диаметр крышки бутылки | / | / | 20-100мм | / |

Промышленное применение производственной линии по розливу жидкостей

Эта линия по производству розлива особенно подходит для упаковки различных жидких продуктов., охватывающий широкий спектр отраслей, включая, но не ограничиваясь:

Выдающаяся производительность линии по производству жидкостей

Рабочий процесс линии розлива жидкостей

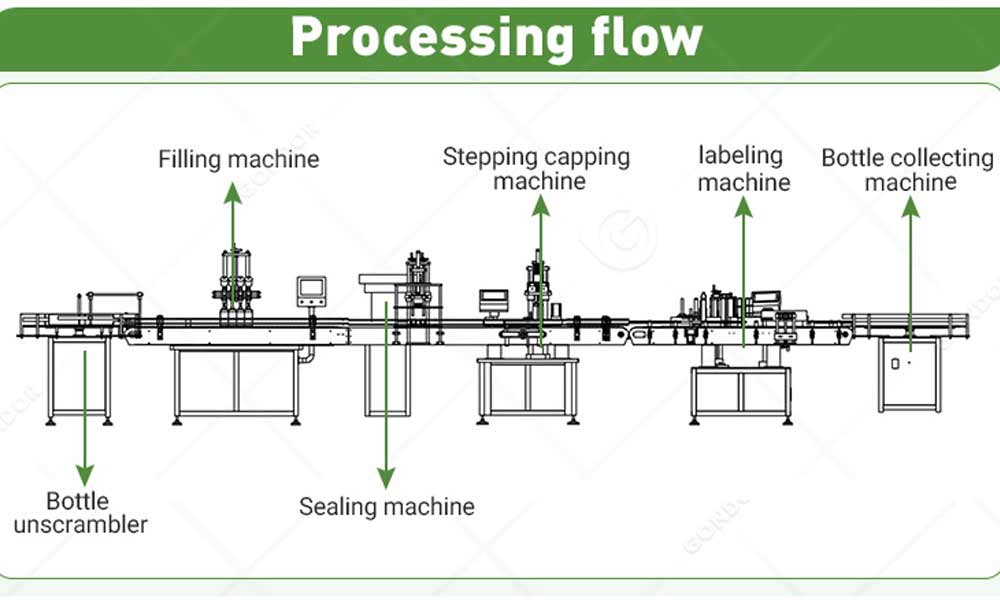

Машины для розлива жидкостей основаны на зональном управлении и синхронном отслеживании.. Производственная линия централизованно планируется с помощью ПЛК.. Датчики на каждой станции (фотоэлектрический, бесконтактные переключатели, и т. д.) определять положение контейнера и передавать сигналы обратно в систему управления, который затем управляет соответствующими механизмами (такие как наполняющие головки и укупорочные головки) совершать точные действия в момент движения или неподвижности.

Типичный рабочий процесс выглядит следующим образом. (возьмем бутылки с напитками в качестве примера):

Поставка пустых бутылок: Пустые бутылки, после депаллетизации или выхода из вышележащей выдувной машины, подаются на производственную линию за один раз., равномерно расположенная колонна конвейерной лентой.

Очистка пустых бутылок (если требуется): Бутылки ополаскивают очищенным воздухом или стерильной водой на перевернутой промывочной станции горлышком бутылки вниз..

Выравнивание и заполнение: Ленточный конвейер доставляет бутылки к поворотному столу или линейной станции розлива разливочной машины., где горлышко бутылки точно расположено под наливным клапаном.

Немедленное уплотнение: Наполненные бутылки сразу отправляются в узел запечатывания., где укупорочная головка захватывает крышку и затягивает ее, или укупорочная машина нажимает на коронную крышку.

Вторичная герметизация и маркировка: Это может включать запечатывание алюминиевой фольги., герметизация термоусадочной пленкой, и т. д.. Затем продукт поступает в этикетировочную машину для точного прикрепления основной этикетки..

Онлайн-проверка и маркировка: Чеквейер удаляет продукты с недостаточным объемом наполнения.; система визуального контроля проверяет уровень жидкости, уплотнение, и качество маркировки; струйный принтер печатает дату производства и номер партии на бутылке или этикетке..

Выход готовой продукции: Соответствующие продукты собираются на конвейерной ленте и автоматически упаковываются в картонные коробки или ящики упаковщиком в коробки.. Окончательно, они могут быть уложены в стопки на поддонах с помощью робота-укладчика, ожидает складирования.

Рекомендации по подбору оборудования

Чтобы построить более эффективную, полностью автоматический упаковочный цех, вы также можете рассмотреть возможность использования следующего оборудования:

- Картонный герметик

- Струйный принтер

- Термоусадочная туннельная машина

- Конвейерная система