Beginnend mit einem Glas Milch: Was genau macht eine Joghurtmaschine??

Joghurt ist im Wesentlichen ein Produkt von “Milch + nützliche Bakterien + Zeit- und Temperaturkontrolle.” In einer Umgebung mit geeigneter Temperatur, Milchsäurebakterien spalten die in der Milch enthaltene Laktose in Milchsäure auf, wodurch Milchproteine gerinnen, Es entsteht Joghurt mit saurem Geschmack und dicker Konsistenz.

Die Funktionen einer Joghurtmaschine sind eigentlich ziemlich vielfältig “spezifisch”:

1. Sorgen Sie für eine stabile und geeignete Fermentationstemperatur (normalerweise im Bereich von etwa 35–45℃);

2. Halten Sie innerhalb einer festgelegten Zeit eine konstante Temperatur aufrecht, Dadurch können Milchsäurebakterien langsam arbeiten;

Kommerzielle Geräte umfassen auch Erhitzen und Sterilisieren, Kühlung, Wärmeerhaltung, und Reinigungsprozesse großflächig zu erreichen, standardisierte Produktion.

Aus Sicht der Lebensmittelmaschinen, Eine qualifizierte Joghurtmaschine ist im Wesentlichen ein Steuerungssystem, das die optimale Arbeitsumgebung für schafft “lebende Mikroorganismen.”

Die wissenschaftliche Grundlage für die Umwandlung von Milch in Joghurt: Das Geheimnis der Milchsäuregärung

Um das Funktionsprinzip von a zu verstehen Joghurtmaschine, wir müssen es zuerst verstehen “was die Mikroorganismen tun,” ein Prozess, der drei Schritte umfasst. 1. Impfung mit Milchsäurebakterien: Hinzufügen einer Starterkultur (aktives Milchsäurebakterienpulver) oder vorgefertigter Joghurt, der lebende Bakterien enthält, wird pasteurisierte Milch genannt “Impfung.” Zu den häufig verwendeten Starterkulturen gehören: “Lactobacillus bulgaricus” Und “Streptococcus thermophilus”.

2. Umwandlung von Laktose in Milchsäure: Bei geeigneten Temperaturen, Milchsäurebakterien vermehren sich schnell, Zerlegung von Laktose in Milchsäure. Der pH-Wert sinkt allmählich von ca 6.6 um 4.5, Dies führt zu einem sauren Geschmack und einer dicken Konsistenz.

3. Bildung der Proteinnetzwerkstruktur: Kasein in Milch entfaltet und aggregiert in einer sauren Umgebung, Bilden einer dreidimensionalen Netzwerkstruktur, die “sperrt ein” Wasser – das ist die Gelstruktur von Joghurt. Durch das Vorwärmen der Milch auf 80–90 °C werden einige Molkenproteine denaturiert, ihnen die Teilnahme an dieser Netzwerkstruktur zu ermöglichen, was zu einem glatteren Ergebnis führt, dickerer Joghurt.

Die Funktion einer Joghurtmaschine besteht darin, Temperatur und Zeit präzise zu steuern, Gewährleistung, dass diese biochemischen Reaktionen unter sicheren und stabilen Bedingungen ablaufen.

Wie funktioniert ein Joghurtbereiter??

Egal, ob es sich um einen kleinen Joghurtbereiter für zu Hause oder um einen kommerziellen Joghurtbereiter handelt, der in Lebensmittelfabriken eingesetzt wird, Sein Kernarbeitsprinzip lässt sich in einem Satz zusammenfassen: Bereitstellung und Aufrechterhaltung einer konstanten und geeigneten Temperaturumgebung für die Fermentation von Milchsäurebakterien.

Ein typischer Joghurtbereiter enthält normalerweise Folgendes::

Heiz- und Temperaturkontrollsystem: Verwendet elektrische Heizelemente oder Heizplatten, um den Gärraum oder Gärtank auf die eingestellte Temperatur zu erhitzen, Verhinderung einer langsamen Gärung oder sogar eines Scheiterns aufgrund zu niedriger Temperaturen.

Temperaturerfassungs- und Steuereinheit: Temperatursensoren überwachen die Temperatur der Kammer bzw. der Gärflüssigkeit in Echtzeit, und die Steuerplatine passt die Heizleistung an, um die Temperatur in einem geeigneten Bereich zu stabilisieren (z.B., 40–42℃). Bei High-End-Modellen berührt die Sonde möglicherweise direkt den Boden des Gärbechers, um die Genauigkeit der Temperaturregelung zu verbessern.

Isolierung und gleichmäßiges Wärmeverteilungsdesign: Die Außenhülle der Maschine besteht typischerweise aus hochwertigen Isoliermaterialien, wirkt wie eine isolierte Box, um den internen Wärmeverlust zu minimieren, sorgen für eine effiziente Energienutzung, und eine gleichmäßige Temperatur im gesamten Innenbehälter aufrechterhalten. Ob Joghurtbereiter mit Einzelbechern oder integriertem Innenbehälter, Sein Design zielt darauf ab, sicherzustellen, dass jede Portion Milch den gleichen Fermentationsbedingungen unterliegt.

Zeitsteuerung und Programmeinstellungen: Benutzer können die Fermentationszeit einstellen (z.B., 6–12 Stunden), und einige Geräte unterstützen mehrere Programme (Vorheizen, Fermentation, Kühlung).

Komponenten für den Lebensmittelkontakt: Komponenten, die mit Milch in Berührung kommen, bestehen typischerweise aus Edelstahl (z.B., 304) oder aus lebensmittelechtem Kunststoff, um die Anforderungen an Lebensmittelsicherheit und einfache Reinigung zu erfüllen.

Das gesamte System arbeitet zusammen, um sicherzustellen, dass die Milch innerhalb der vorgegebenen Zeit konstant im optimalen Temperaturbereich für Milchsäurebakterien gehalten wird, Gewährleistung einer gründlichen und sicheren Gärung.

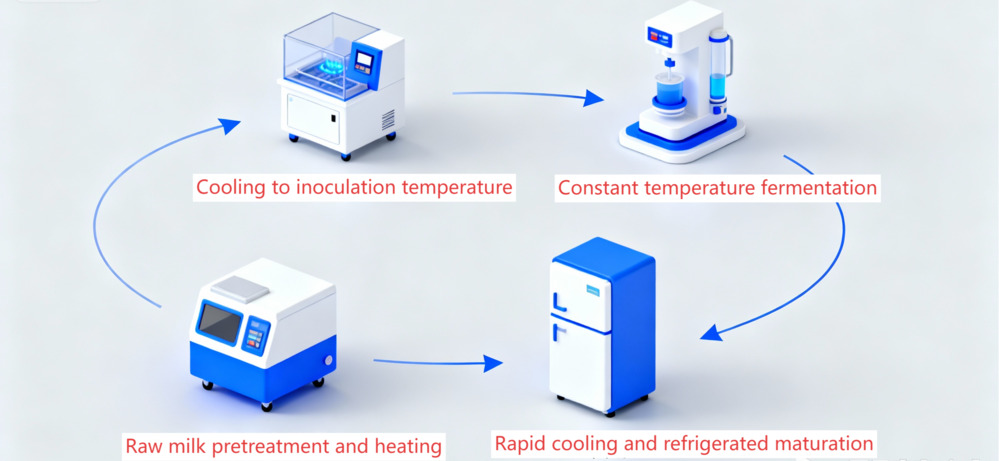

Wie verwandelt ein Joghurtbereiter Schritt für Schritt Milch in Joghurt??

Das Funktionsprinzip eines Joghurtbereiters verstanden haben, Schauen wir uns an, wie ein Joghurthersteller diesen Umstellungsprozess Schritt für Schritt durchführt. Ein Joghurthersteller führt normalerweise die folgenden vier Schritte aus:

1. Vorbehandlung und Erhitzung von Rohmilch

Die Milch wird gefiltert und standardisiert (Anpassung des Fett- und Proteingehalts). Bei einigen Verfahren wird Milchpulver hinzugefügt, um den Proteingehalt zu erhöhen, Dadurch wird der Joghurt dicker.

Sterilisation: Beseitigt alle unerwünschten Bakterien in der Milch, verhindert, dass sie mit Milchsäurebakterien konkurrieren und die Fermentation beeinträchtigen.

Denimisiertes Molkenprotein: Mäßiges Erhitzen denaturiert Molkenprotein, Dadurch wird die Wasserhaltekapazität der Milch erhöht, Dadurch wird der fertige Joghurt dicker, und Verhinderung der Molketrennung.

Verdunstung von etwas Wasser: Konzentriert die Milch leicht.

2. Abkühlen auf Impftemperatur

Die Milch wird mit Kühlwasser oder einem Plattenwärmetauscher auf 40–45 °C abgekühlt, Dies schützt die Aktivität von Milchsäurebakterien und erleichtert eine schnelle Fermentation. Wenn die Temperatur zu hoch ist, es tötet die Milchsäurebakterien ab; wenn die Temperatur zu niedrig ist, Die Gärung startet nicht. Nach gründlichem Mischen der Starterkultur, Gießen Sie die Milch in den Innenbehälter des Joghurtbereiters oder in einzelne Becher.

3. Fermentation bei konstanter Temperatur

Starten Sie das Fermentationsprogramm am Joghurtbereiter. Das Gerät regelt die Temperatur automatisch, um sie in einem Bereich von etwa 35–45 °C zu halten, Dadurch können sich die Milchsäurebakterien stabil vermehren.

Im Laufe des nächsten 6 Zu 10 Std., Die Milchsäurebakterien treten in eine exponentielle Wachstumsphase ein, Spaltung von Laktose zur Bildung von Milchsäure. Sie werden beobachten, wie die Milch allmählich eindickt und ein leicht säuerliches Aroma verströmt.

4. Schnelle Abkühlung und gekühlte Reifung

Nach der Gärung, Die Maschine zeigt die Erwärmung an oder stoppt automatisch. An dieser Stelle, Du hast einen festen Joghurt, aber der Geschmack ist immer noch mild. Stellen Sie den Joghurt sofort in den Kühlschrank (etwa 4°C) für mindestens 2–4 Stunden. Während der Kühlung, die Joghurtstruktur wird sich weiter stabilisieren, und der Geschmack wird sich weiter entwickeln.

Niedrige Temperaturen verlangsamen die Aktivität von Milchsäurebakterien deutlich, verhindert, dass Joghurt zu sauer wird, während die Aromastoffe weiter reifen können, was zu einem reichhaltigeren und weicheren Geschmack führt.

Wichtige Überlegungen bei der Auswahl einer Joghurtmaschine

Genauigkeit und Gleichmäßigkeit der Temperaturregelung

- Kann es einen Fermentationstemperaturbereich von 35–45℃ stabil aufrechterhalten??

- Gibt es eine zuverlässige Temperatursensoranordnung, um lokale Überhitzung oder Unterkühlung zu verhindern??

Materialien und Hygienedesign

- Sind Teile in Kontakt mit Materialien aus lebensmittelechten Materialien (z.B., 304 Edelstahl)?

- Sind Tank und Rohrleitungen leicht zu reinigen?, ohne tote Ecken, und unterstützt es die CIP-Online-Reinigung??

Prozesskompatibilität

- Unterstützt es mehrstufige Prozesse wie das Vorwärmen?, Wärmeerhaltung, und schnelle Abkühlung?

- Kann das Programm an die Bedürfnisse verschiedener Bakterienstämme und verschiedener Produkte angepasst werden? (Set-Typ, gerührter Typ, aromatisierter Typ)?

Abstimmung von Energieverbrauch und Kapazität

- Entspricht die Gerätekapazität der Zielleistung??

- Verfügt es über ein energiesparendes Design, um den Stromverbrauch zu senken und gleichzeitig eine konstante Temperatur aufrechtzuerhalten??

Stabilität und Rückverfolgbarkeit

- Kann das Steuerungssystem wichtige Prozessparameter aufzeichnen, um Datenunterstützung für die anschließende Qualitätsverfolgung bereitzustellen??