Ligne de production de sucettes moulées Gondor

Une ligne de production de sucettes moulées est un processus hautement automatisé, système de transformation alimentaire fonctionnant en continu, spécialement conçu pour la production à grande échelle de sucettes de forme uniforme, texture dure, et surface lisse. Le processus central de cette ligne de production est “moulage,” qui consiste à chauffer et à faire fondre du sucre solide pour en faire un sirop, qui est ensuite injecté dans des trous de moule spécifiques à l'aide d'un système de dosage.

Chaque trou de moule dans la ligne de production dispose d'une fente pour insérer le bâton de sucette. Une fois le sirop refroidi et solidifié dans le moule, il forme un corps de bonbon qui épouse parfaitement la forme du moule et est fermement lié au bâtonnet.

La ligne de production de moulage de sucettes est facile à utiliser, hautement automatisé, réduit les interventions manuelles, et améliore l'efficacité et la cohérence de la production. En outre, il peut être personnalisé pour répondre aux besoins de production de différentes échelles et variétés. C'est un choix fiable pour la production de sucettes.

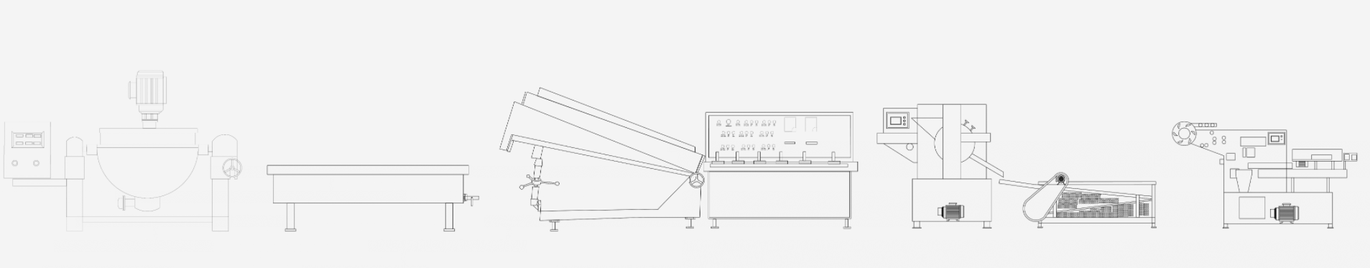

Composition d'une ligne de production de sucettes moulées

Une ligne de production de sucettes moulées commune se compose de six types de machines: une marmite à sucre, une table réfrigérante, une machine à rouler, une machine à étirer, une machine de formage, un écran de refroidissement, et une machine de retordage et d'emballage.

La marmite à sucre est utilisée pour cuire les matières premières en sirop.

✅ 1. Marmite à sucre

La marmite à sucre sert à dissoudre et concentrer le sucre, sirop, et additifs. Il chauffe les matières premières à la température et à la concentration requises pour la fabrication des sucettes grâce à un contrôle précis de la température.. L'équipement est généralement équipé de capteurs de température, systèmes de chauffage à vapeur ou électrique, et des dispositifs d'agitation pour empêcher efficacement le brûlage, assurer une cuisson uniforme, et améliorer le goût et la clarté du sirop. Le corps du pot est en acier inoxydable de qualité alimentaire, offrant une excellente hygiène et une excellente résistance à la corrosion. Cet équipement est la base de la production de sucettes, fournir un sirop stable et de haute qualité pour un moulage ultérieur.

✅ 2. Table de refroidissement

La table de refroidissement est utilisée pour refroidir le sirop afin d'atteindre une température et une viscosité appropriées pour le moulage.. Dans une ligne de production de sucettes moulées, une table de refroidissement est utilisée pour refroidir rapidement le sirop chaud versé dans la marmite bouillante, l'amener à une température de traitement appropriée. Sa surface plate en acier inoxydable a une bonne conductivité thermique, facilitant le fonctionnement et le nettoyage. Pendant le refroidissement, les opérateurs peuvent plier et retourner le sirop pour s'assurer qu'il refroidit uniformément jusqu'à une viscosité adaptée au processus de laminage et d'étirage. Certaines machines disposent de systèmes de refroidissement réglables pour garantir une dureté constante du produit et améliorer la stabilité du moulage ultérieur., ce qui en fait un équipement crucial reliant les processus d'ébullition et d'étirement.

✅ 3. Machine à barres roulantes

Une machine à barres roulantes étire le sirop refroidi en longs, formes de sucettes fines. La machine utilise des rouleaux à plusieurs étages pour allonger et presser progressivement le sirop refroidi en bandes uniformes., assurer une taille et un poids constants lors du moulage ultérieur. La vitesse du rouleau réglable assure une production continue et stable. L'équipement est construit en acier inoxydable, le rendant robuste, durable, hygiénique, et en toute sécurité. Le processus d'étirement automatisé réduit les erreurs humaines, augmente l'efficacité de la production, et garantit que les bandes répondent aux spécifications appropriées requises par la machine de moulage, ce qui en fait un équipement essentiel pour garantir des dimensions de sucettes cohérentes.

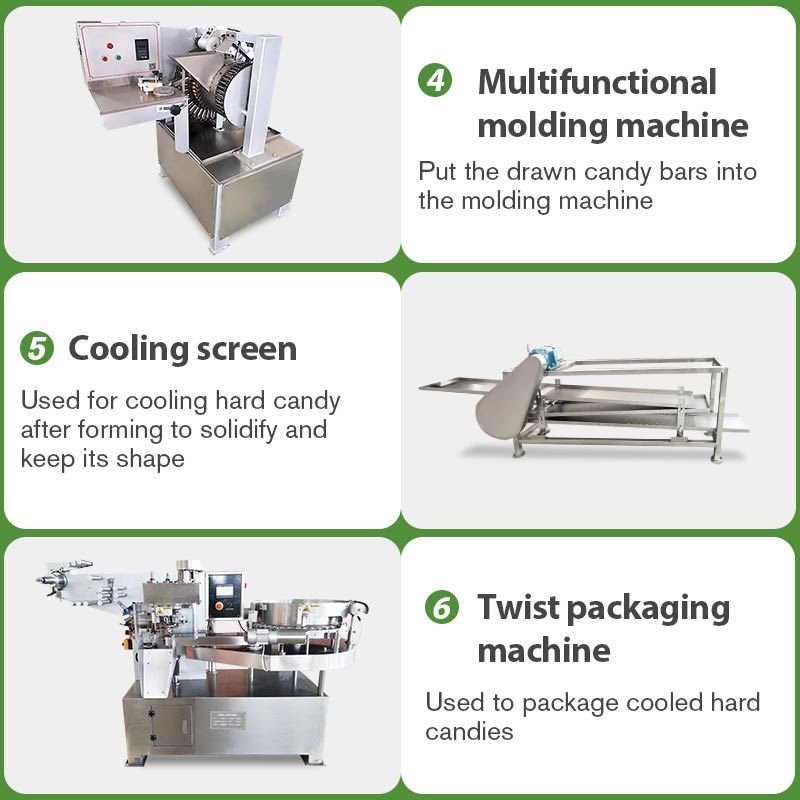

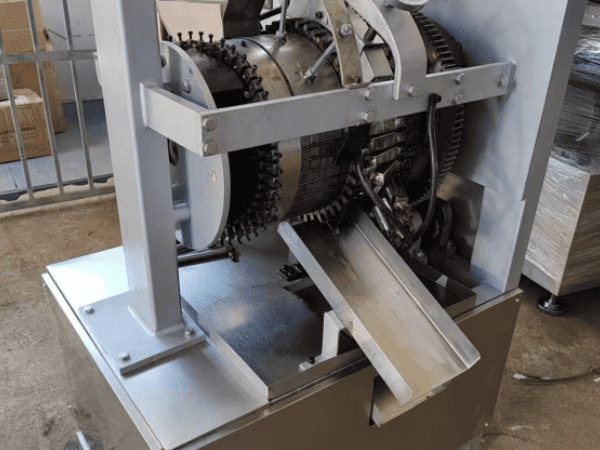

✅ 4. Machine de moulage/presse de sucettes:

La machine de formage façonne le sirop de sucette étiré dans une matrice de moulage. Il presse le sirop dans le bâton de sucette en introduisant le sirop dans un système de filière rotative.. La machine peut produire différentes formes, comme les cercles, cœurs, animaux, et modèles personnalisés, en changeant le dé. Pendant la production, la machine de formage assure une forme uniforme, surface lisse, et un lien fort entre le sirop et le bâton. Ce hautement automatisé, écurie, et une machine facile à nettoyer est un élément essentiel qui détermine l'apparence du produit et l'efficacité de la production..

✅ 5. Écran de refroidissement: Utilisé pour refroidir les sucettes après moulage, leur permettant de se solidifier et de conserver leur forme.

Les écrans de refroidissement fournissent une basse température, environnement à faible humidité, accélération du refroidissement et de la solidification après moulage, empêchant la déformation et le desserrage du bâton. Ils disposent généralement d'un système de plateaux multicouches pour garantir un flux d'air uniforme et un refroidissement constant pour tous les produits.. Un contrôle stable de la température et de l'humidité aide à maintenir la brillance du produit et empêche l'absorption de l'humidité.. L'armoire présente une structure isolée et une construction en acier inoxydable, assurer l'hygiène, sécurité, et une excellente rétention de la chaleur. Un refroidissement efficace améliore la vitesse de production et la stabilité du produit fini, une étape cruciale avant l'emballage.

✅ 6. Machine d'emballage torsadée

La machine à emballer par torsion enveloppe automatiquement les sucettes et tord les extrémités pour un serrage serré., finition esthétique. Fonctionnement à grande vitesse, étanchéité stable, et une apparence uniforme, cette machine est compatible avec divers matériaux de film et formes de bonbons. Le processus d'emballage réduit le contact manuel, améliore l'hygiène et la sécurité, et protège le produit fini de l'humidité, poussière, et contamination. L'emballage automatisé améliore non seulement la commodité du transport, mais améliore également la présentation en rayon et contribue à prolonger la durée de conservation des produits.. Comme dernière étape de la production, il garantit un emballage commercial de haute qualité.